Корпусирование играет ключевую роль в определении производительности, надежности и стоимости. Для инфракрасных детекторов материал и технология упаковки могут значительно влиять на их функциональность. Существуют три распространенных типа корпусов: металлические, керамические и корпуса на уровне пластины (WLP). Каждый из них имеет свои преимущества и недостатки, что делает их подходящими для различных применений.

Металлические корпуса, особенно для инфракрасных детекторов, известны своей высокой стабильностью, адаптивностью к внешней среде и надежностью. Эти детекторы хорошо работают в суровых условиях, обеспечивая долгий срок службы и устойчивость к экстремальным воздействиям. Благодаря прочности материалов, таких как нержавеющая сталь или сплавы, металлические корпуса отлично защищают чувствительные компоненты.

Однако металлические корпуса дорогие. Материалы стоят дороже, а производственный процесс более сложен. Поэтому металлическая упаковка больше подходит для военных, аэрокосмических или высокотехнологичных промышленных применений, где производительность важнее стоимости.

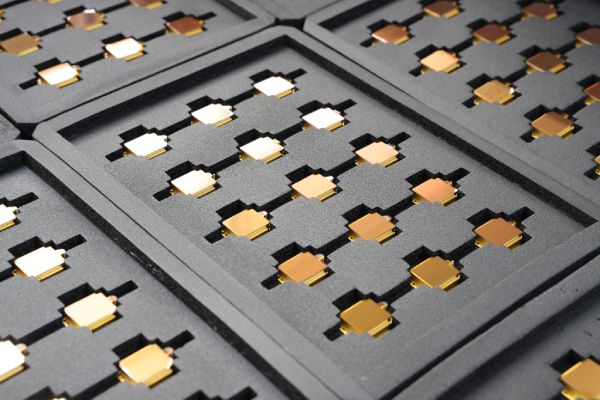

Керамические корпуса являются более доступной альтернативой металлическим, при этом обеспечивают хорошую производительность. Они часто используются для инфракрасных детекторов и других электронных компонентов. Хотя процесс производства схож с металлическими корпусами, материал — керамика — легче и дешевле, что делает такие корпуса отличными для массового производства.

Одним из преимуществ керамических корпусов является возможность уменьшения размеров и веса компонентов. Кроме того, улучшения в схемотехнике и отказ от использования термоэлектрического охлаждения (TEC) делают керамические решения еще более эффективными. Без необходимости в TEC можно уменьшить размер корпуса и снизить его стоимость.

Керамические корпуса широко применяются в коммерческих и гражданских отраслях благодаря балансу между производительностью и ценой. Однако они не всегда подходят для таких рынков, как «умный дом» или потребительская электроника, где требуются более компактные и универсальные решения.

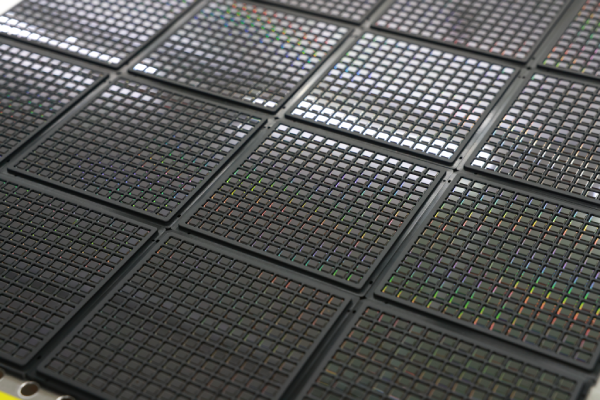

Корпуса на уровне пластины (Wafer-Level Packaging, WLP) — одна из новейших и самых передовых технологий упаковки. Она включает корпусирование компонентов прямо на кремниевой пластине до того, как они будут разделены на отдельные устройства. WLP известна своей компактностью, высокой эффективностью и низкой стоимостью.

Одним из главных преимуществ WLP является повышение эффективности производства. Поскольку корпусирование происходит на уровне пластины, производители могут увеличить выпуск продукции и снизить стоимость одной единицы. Кроме того, WLP улучшает тепловое управление, электрические характеристики и уменьшает размеры устройств, что делает её идеальной для военных применений, носимой электроники, потребительских устройств и IoT.

WLP особенно важна для миниатюрных сенсоров и передовых инфракрасных детекторов. Однако WLP является технически сложной и требует передовых технологий для обеспечения качества и надежности. Несмотря на это, WLP становится всё более популярной благодаря своей низкой стоимости и высокой производительности, особенно в приложениях, где критичны размер, вес и энергопотребление.

Выбор между металлическим, керамическим и корпусом на уровне пластины зависит от требований вашего проекта:

Металлический корпус — лучший выбор для высоконадежных и стабильных применений, таких как военные и аэрокосмические системы.

Керамический корпус — оптимален по соотношению цена/качество. Подходит для инфракрасных детекторов, медицинских устройств и потребительской электроники. Особенно эффективен при массовом производстве.

WLP-корпус — идеален для приложений, где важны компактность, плотность размещения и минимальная стоимость. Часто используется в IoT, носимых устройствах и бытовой электронике.